L’IA et d’autres technologies

Actualités sur la sécurité en cas de collision

22 mai 2025 agvs-upsa.ch – Le développement des véhicules fonctionne majoritairement de manière numérique. De la conception statique aux tests dynamiques et virtuels, un nouveau modèle passe par de nombreuses étapes numériques avant que des prototypes ne soient construits avant le lancement de la production en série. Pour faire progresser la sécurité passive, de nouvelles technologies telles que les outils d’intelligence artificielle, les rayons X et d’autres technologies sont utilisées, ainsi que des combinaisons de matériaux modernes. Andreas Senger

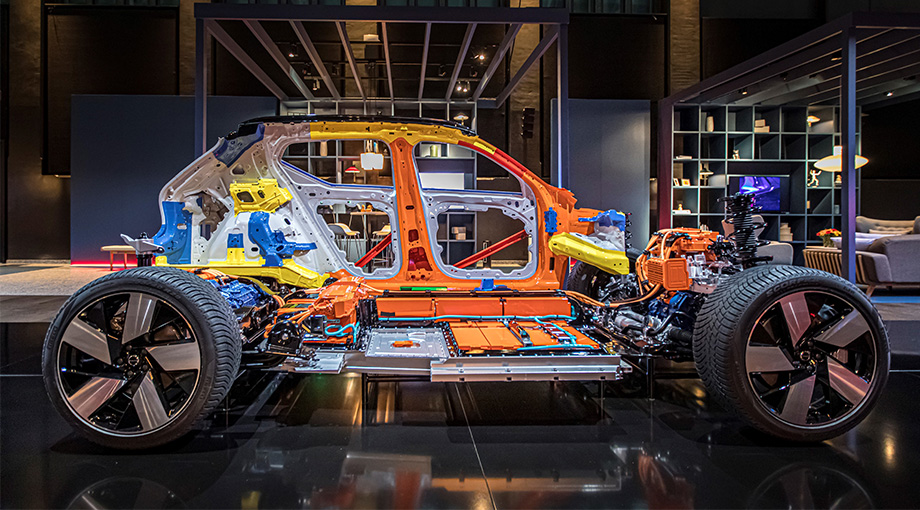

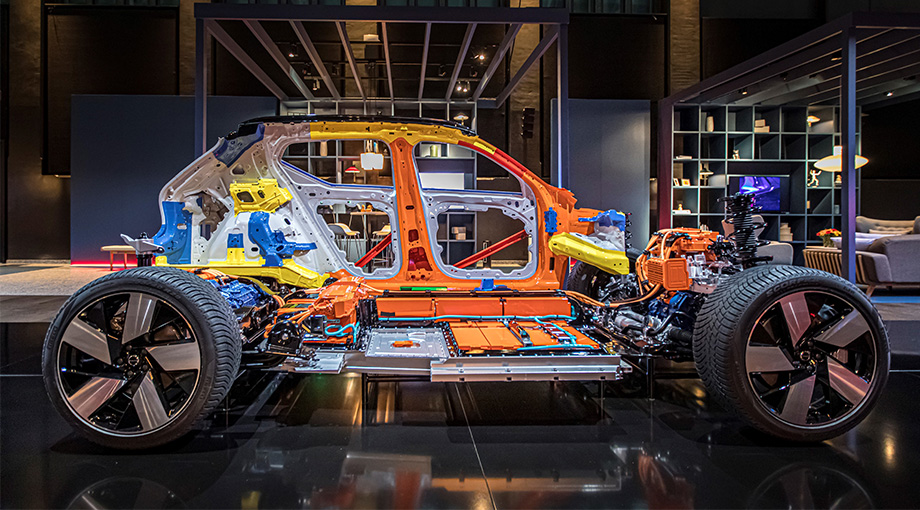

Les véhicules électriques à batterie présentent également une sécurité passive élevée. L’utilisation de différents matériaux très résistants pour l’habitacle de sécurité et le compartiment de la batterie empêche tout effondrement. Les chemins de charge à l’avant et à l’arrière dans la zone de déformation transforment l’énergie cinétique en chaleur par déformation. Photo : Volvo

Les automobiles sont de plus en plus sûres. Grâce aux nombreux systèmes d’assistance à la conduite tels que les systèmes d’alerte de franchissement involontaire de ligne, de changement de voie, de freinage d’urgence, de croisement, de virage à gauche, mais aussi les systèmes de détection des véhicules circulant à contresens ou les systèmes d’assistance à l’éclairage, entre autres, le nombre d’accidents graves est de manière générale nettement inférieur. Les systèmes actifs assistent la personne derrière le volant afin d’éviter les accidents. Si un accident se produit malgré tout, les systèmes de sécurité passive veillent à ce que les conséquences de l’accident, telles que les blessures des occupants ou des personnes impliquées à l’extérieur, soient réduites au maximum. Les automobiles modernes associent les systèmes actifs et passifs afin d’améliorer l’efficacité du comportement pré-collision.

Le logiciel et donc l’interconnexion des systèmes ne remplacent pas un matériel, c’est-à-dire une carrosserie, résolument conçu pour la sécurité. Lors du développement, les éléments de la carrosserie, la cellule de sécurité des passagers, sont conçus pour être aussi rigides que possible et les zones de déformation à l’avant et à l’arrière pour absorber l’énergie et donc être plutôt souples. Des chemins de charge définis à l’avant et à l’arrière du véhicule transforment l’énergie cinétique en chaleur par déformation. Les occupants sont ainsi freinés avec des décélérations compatibles avec la biotechnologie, de sorte qu’il en résulte le moins de blessures possible. Cela se fait en combinaison avec les systèmes de retenue (ceintures de sécurité, tendeurs de ceinture et airbags), ce qui entraîne une interaction entre différents systèmes. Différents matériaux, comme des aciers à haute résistance au niveau de l’habitacle et des matériaux plus souples comme l’aluminium à l’avant et à l’arrière, soutiennent ces efforts. On utilise également de plus en plus de matériaux composites, qui présentent une faible densité et donc une masse réduite tout en ayant une résistance maximale.

Les collisions latérales représentent toujours un grand défi : pour transformer l’énergie cinétique latérale en chaleur, il faut prévoir des parties déformables. Les véhicules ont donc été considérablement élargis ces dernières années afin d’ajouter des parties absorbant l’énergie au niveau des bas de caisse et des portes. La protection de la batterie haute tension constitue un défi, en particulier pour les véhicules électriques à batterie. Outre l’intrusion, le boîtier doit être suffisamment rigide pour éviter que des paquets de cellules ne soient endommagés par le pliage, ce qui déclencherait le redoutable « Thermal Runaway ». Les meilleurs systèmes passifs ne servent à rien si les occupants, peu blessés mais éventuellement inconscients, sont en plus mis en danger par un incendie de batterie après l’accident.

La validation des crash-tests virtuels sur ordinateur se fait par des essais de crash avec des prototypes. Grâce à la technologie des rayons X, il est désormais possible de surveiller les supports d’essai extrêmement coûteux pendant la déformation, même dans les zones non visibles, d’améliorer les simulations et de procéder à des optimisations. Photo : Mercedes-Benz

Analyse structurelle en détail et sous la tôle

La transition entre les parties déformables et les parties les plus rigides possibles ainsi que la décélération la plus régulière possible des occupants grâce aux trajectoires de charge définies et aux structures déformables de tous les côtés constituent un défi pour les concepteurs de nouveaux véhicules. Ce qui est amélioré progressivement sur l’ordinateur par des simulations de crash et des corrections lors de la conception coûte beaucoup de temps et de puissance de calcul. C’est pourquoi l’IA est de plus en plus présente dans le processus de développement. Grâce à l’intelligence artificielle, les applications correspondantes sont en mesure d’optimiser de manière autonome les constructions en termes de géométrie, d’épaisseur et de matériau, en complétant le processus de développement par une itération automatisée (répétition par correction). Il s’agit de combiner des décennies d’expérience dans le développement de véhicules avec des outils de conception dynamiques et automatisés afin d’améliorer la structure du véhicule pour la sécurité passive, tout en évitant que la masse du véhicule ne devienne insupportable.

La validation de la simulation se fait finalement toujours au moyen de prototypes, qui sont assemblés de manière complexe et encore à la main. Les premières pièces prototypes des fournisseurs trouvent également leur place dans ces véhicules d’essai, tout comme les pièces automobiles produites par impression 3D. Les prototypes, qui coûtent très cher, sont testés sous toutes les coutures sur la route et dans différentes régions du monde afin d’évaluer les plages de température, les différentes conditions de la chaussée et l’interaction des systèmes du véhicule. Pour la sécurité passive, les véhicules expérimentaux font également l'objet de crash tests. Il est ainsi possible de tester les parties d’un véhicule au cours de plusieurs essais de choc. L’essai, qui se termine en quelques millisecondes, montre, grâce à des mannequins de mesure (dummies), l’ampleur des contraintes subies par les occupants du véhicule et les blessures qui en résulteraient. Mais pour identifier les parties qui peuvent encore être optimisées pour une dernière mise au point, il faut recourir à de nouvelles technologies. Dans ce but, Mercedes-Benz a par exemple développé, en collaboration avec l’Institut Fraunhofer, un appareil à rayons X qui « scrute » le véhicule à raison de 1000 images par seconde en cas de collision. Cette nouvelle technologie permet pour la première fois d’exploiter des images des structures cachées des véhicules (sous l’enveloppe extérieure) ainsi que les corps des mannequins en détail et au ralenti. Outre les caméras à haute vitesse qui permettent de voir l’extérieur, la technologie radar permet de visualiser des processus à déroulement rapide, même dans des zones non visibles. Pour les non-initiés, les images ne veulent rien dire. Mais grâce à ces images, les développeurs peuvent effectuer la validation des crashs virtuels de manière plus optimale et adapter la programmation.

La famille des mannequins permet d’enregistrer d’innombrables paramètres pendant le crash et d’optimiser les systèmes de retenue, du plus petit au plus grand. Photo : Audi

Ils se mouillent quand même pour nous

Bien qu’il soit désormais possible de tester et de contrôler beaucoup de choses sur ordinateur, les crash-tests réels avec saisie des paramètres sont indispensables. En plus de l’analyse d’image mentionnée, des capteurs fournissent des valeurs d’accélération et de taux de lacet (forces g) dans les trois axes du véhicule. Afin de déterminer les effets sur les occupants, des mannequins sont placés pour simuler biomécaniquement la structure du corps d’un être humain. Les mannequins de mesure possèdent également un grand nombre de capteurs dont l’exploitation permet de tirer des conclusions sur la gravité des blessures et la sollicitation du squelette, des muscles et des organes internes. Afin de détecter également les blessures extérieures et, par exemple, les points de contact avec des pièces du véhicule telles que le volant, le tableau de bord ou les portières, une peinture spéciale est appliquée sur les parties qui laissent des traces sur le véhicule après l’accident. Afin de pouvoir représenter le plus grand nombre de personnes possible, les constructeurs automobiles disposent d’une multitude de mannequins les plus divers, de toutes tailles et de toutes formes. Les systèmes de retenue doivent pouvoir protéger les personnes de poids léger à obèses et les personnes de petite taille à celles de grande taille. Des poupées pour enfants de différents types permettent également d’obtenir une image aussi réaliste que possible.

Les mannequins ont également des collègues virtuels. La représentation de la structure corporelle d’un être humain est coûteuse, tant pour la fabrication des mannequins que pour la programmation en vue des simulations de crash. C’est pourquoi les applications et les efforts nécessaires à l’amélioration des crash-tests virtuels sont coûteux. Mais la simulation est en fin de compte plus intéressante, surtout pour les nouveaux développements, car la précision augmente et les concepts et développements de véhicules les plus divers peuvent être testés sans construction de prototypes.

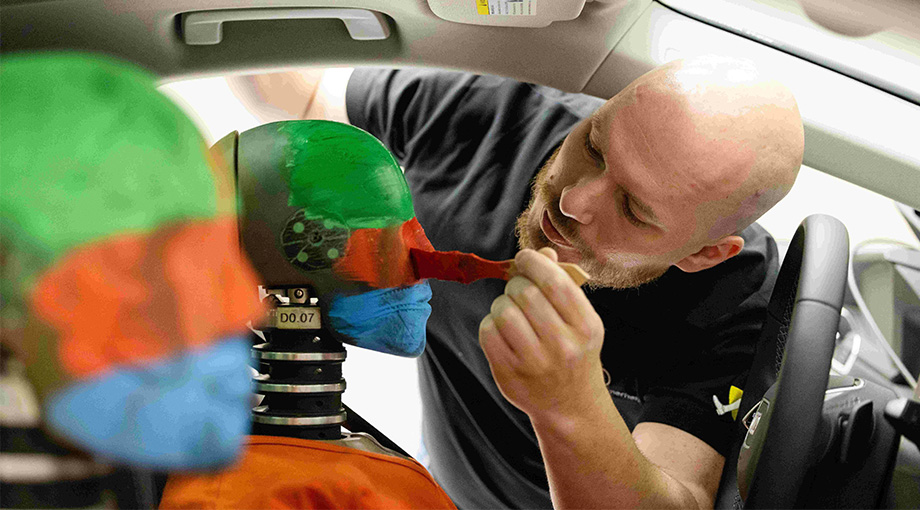

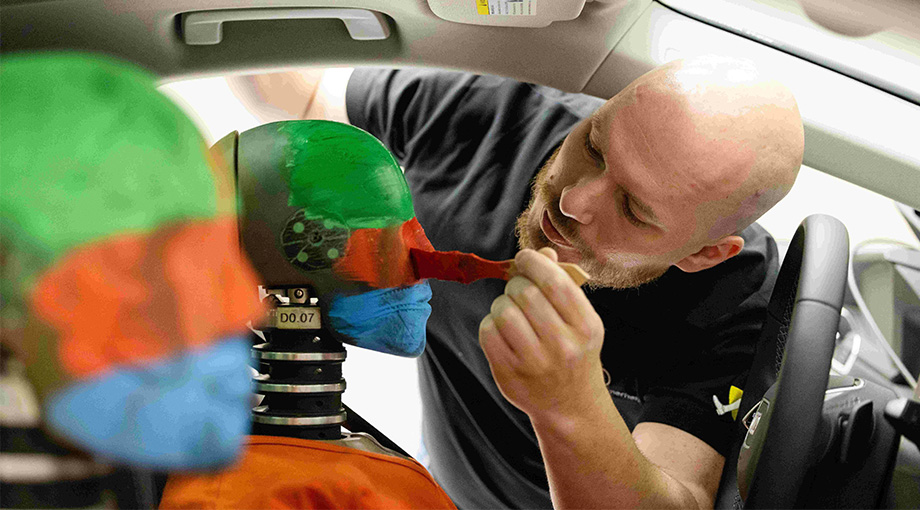

Un collaborateur colore des endroits des mannequins afin de rendre visuellement visibles les lieux d’impact pendant le crash-test dans l’habitacle. Photo : Audi

Fusion des systèmes de sécurité

L’interconnexion des systèmes de sécurité active et passive mentionnée au début de cet article réduit considérablement le risque de blessure, en particulier pour les usagers de la route non protégés. L’analyse de l’environnement joue ici un rôle central. Si la caméra frontale détecte par exemple un conducteur de trottinette électrique qui se déplace latéralement devant son propre véhicule, une automobile moderne réagit en appliquant le frein d’urgence. L’usager de la route est détecté par la caméra frontale, le profil de mouvement est établi et l’assistance au freinage d’urgence est activée en raison d’un risque de collision. Si la distance est trop courte pour éviter l’accident, le déclenchement des actionneurs pyrotechniques pour le soulèvement du capot et l’avant souple du véhicule imposé par le législateur assurent un impact plus doux de la collision.

La mise en réseau de la sécurité active et passive connaîtra encore de nettes améliorations grâce à la surveillance de l’environnement par des capteurs et les prévisions de mouvements rendront également les événements de la circulation lisibles pour les systèmes. Il est impensable pour le matériel et le logiciel du véhicule de ne pas voir les autres usagers de la route, comme cela peut arriver à l’homme en raison de sa fréquence de perception limitée. Les êtres humains saisissent environ trois situations de trafic par seconde. Les systèmes d’aide à la conduite sont exploités en permanence, quasiment tout autour du véhicule, et de manière redondante grâce à la fusion des données des capteurs.

La physique montre qu’il existe encore un potentiel d’optimisation pour les nouveaux systèmes de transmission : plus le poids du véhicule est élevé et plus la masse de la batterie est importante, plus l’autonomie est grande, mais plus l’énergie cinétique est élevée. L’équilibre entre la sécurité passive des batteries haute tension et la réduction de la masse de l’accumulateur d’énergie offrent encore un grand potentiel de développement. C’est pourquoi le domaine des batteries haute tension en particulier est un champ de recherche et de développement intéressant pour la sécurité passive : les caissons de batterie doivent être aussi rigides que possible et protéger les cellules, tout en présentant une masse réduite.

Les véhicules électriques à batterie présentent également une sécurité passive élevée. L’utilisation de différents matériaux très résistants pour l’habitacle de sécurité et le compartiment de la batterie empêche tout effondrement. Les chemins de charge à l’avant et à l’arrière dans la zone de déformation transforment l’énergie cinétique en chaleur par déformation. Photo : Volvo

Les automobiles sont de plus en plus sûres. Grâce aux nombreux systèmes d’assistance à la conduite tels que les systèmes d’alerte de franchissement involontaire de ligne, de changement de voie, de freinage d’urgence, de croisement, de virage à gauche, mais aussi les systèmes de détection des véhicules circulant à contresens ou les systèmes d’assistance à l’éclairage, entre autres, le nombre d’accidents graves est de manière générale nettement inférieur. Les systèmes actifs assistent la personne derrière le volant afin d’éviter les accidents. Si un accident se produit malgré tout, les systèmes de sécurité passive veillent à ce que les conséquences de l’accident, telles que les blessures des occupants ou des personnes impliquées à l’extérieur, soient réduites au maximum. Les automobiles modernes associent les systèmes actifs et passifs afin d’améliorer l’efficacité du comportement pré-collision.

Le logiciel et donc l’interconnexion des systèmes ne remplacent pas un matériel, c’est-à-dire une carrosserie, résolument conçu pour la sécurité. Lors du développement, les éléments de la carrosserie, la cellule de sécurité des passagers, sont conçus pour être aussi rigides que possible et les zones de déformation à l’avant et à l’arrière pour absorber l’énergie et donc être plutôt souples. Des chemins de charge définis à l’avant et à l’arrière du véhicule transforment l’énergie cinétique en chaleur par déformation. Les occupants sont ainsi freinés avec des décélérations compatibles avec la biotechnologie, de sorte qu’il en résulte le moins de blessures possible. Cela se fait en combinaison avec les systèmes de retenue (ceintures de sécurité, tendeurs de ceinture et airbags), ce qui entraîne une interaction entre différents systèmes. Différents matériaux, comme des aciers à haute résistance au niveau de l’habitacle et des matériaux plus souples comme l’aluminium à l’avant et à l’arrière, soutiennent ces efforts. On utilise également de plus en plus de matériaux composites, qui présentent une faible densité et donc une masse réduite tout en ayant une résistance maximale.

Les collisions latérales représentent toujours un grand défi : pour transformer l’énergie cinétique latérale en chaleur, il faut prévoir des parties déformables. Les véhicules ont donc été considérablement élargis ces dernières années afin d’ajouter des parties absorbant l’énergie au niveau des bas de caisse et des portes. La protection de la batterie haute tension constitue un défi, en particulier pour les véhicules électriques à batterie. Outre l’intrusion, le boîtier doit être suffisamment rigide pour éviter que des paquets de cellules ne soient endommagés par le pliage, ce qui déclencherait le redoutable « Thermal Runaway ». Les meilleurs systèmes passifs ne servent à rien si les occupants, peu blessés mais éventuellement inconscients, sont en plus mis en danger par un incendie de batterie après l’accident.

La validation des crash-tests virtuels sur ordinateur se fait par des essais de crash avec des prototypes. Grâce à la technologie des rayons X, il est désormais possible de surveiller les supports d’essai extrêmement coûteux pendant la déformation, même dans les zones non visibles, d’améliorer les simulations et de procéder à des optimisations. Photo : Mercedes-Benz

Analyse structurelle en détail et sous la tôle

La transition entre les parties déformables et les parties les plus rigides possibles ainsi que la décélération la plus régulière possible des occupants grâce aux trajectoires de charge définies et aux structures déformables de tous les côtés constituent un défi pour les concepteurs de nouveaux véhicules. Ce qui est amélioré progressivement sur l’ordinateur par des simulations de crash et des corrections lors de la conception coûte beaucoup de temps et de puissance de calcul. C’est pourquoi l’IA est de plus en plus présente dans le processus de développement. Grâce à l’intelligence artificielle, les applications correspondantes sont en mesure d’optimiser de manière autonome les constructions en termes de géométrie, d’épaisseur et de matériau, en complétant le processus de développement par une itération automatisée (répétition par correction). Il s’agit de combiner des décennies d’expérience dans le développement de véhicules avec des outils de conception dynamiques et automatisés afin d’améliorer la structure du véhicule pour la sécurité passive, tout en évitant que la masse du véhicule ne devienne insupportable.

La validation de la simulation se fait finalement toujours au moyen de prototypes, qui sont assemblés de manière complexe et encore à la main. Les premières pièces prototypes des fournisseurs trouvent également leur place dans ces véhicules d’essai, tout comme les pièces automobiles produites par impression 3D. Les prototypes, qui coûtent très cher, sont testés sous toutes les coutures sur la route et dans différentes régions du monde afin d’évaluer les plages de température, les différentes conditions de la chaussée et l’interaction des systèmes du véhicule. Pour la sécurité passive, les véhicules expérimentaux font également l'objet de crash tests. Il est ainsi possible de tester les parties d’un véhicule au cours de plusieurs essais de choc. L’essai, qui se termine en quelques millisecondes, montre, grâce à des mannequins de mesure (dummies), l’ampleur des contraintes subies par les occupants du véhicule et les blessures qui en résulteraient. Mais pour identifier les parties qui peuvent encore être optimisées pour une dernière mise au point, il faut recourir à de nouvelles technologies. Dans ce but, Mercedes-Benz a par exemple développé, en collaboration avec l’Institut Fraunhofer, un appareil à rayons X qui « scrute » le véhicule à raison de 1000 images par seconde en cas de collision. Cette nouvelle technologie permet pour la première fois d’exploiter des images des structures cachées des véhicules (sous l’enveloppe extérieure) ainsi que les corps des mannequins en détail et au ralenti. Outre les caméras à haute vitesse qui permettent de voir l’extérieur, la technologie radar permet de visualiser des processus à déroulement rapide, même dans des zones non visibles. Pour les non-initiés, les images ne veulent rien dire. Mais grâce à ces images, les développeurs peuvent effectuer la validation des crashs virtuels de manière plus optimale et adapter la programmation.

La famille des mannequins permet d’enregistrer d’innombrables paramètres pendant le crash et d’optimiser les systèmes de retenue, du plus petit au plus grand. Photo : Audi

Ils se mouillent quand même pour nous

Bien qu’il soit désormais possible de tester et de contrôler beaucoup de choses sur ordinateur, les crash-tests réels avec saisie des paramètres sont indispensables. En plus de l’analyse d’image mentionnée, des capteurs fournissent des valeurs d’accélération et de taux de lacet (forces g) dans les trois axes du véhicule. Afin de déterminer les effets sur les occupants, des mannequins sont placés pour simuler biomécaniquement la structure du corps d’un être humain. Les mannequins de mesure possèdent également un grand nombre de capteurs dont l’exploitation permet de tirer des conclusions sur la gravité des blessures et la sollicitation du squelette, des muscles et des organes internes. Afin de détecter également les blessures extérieures et, par exemple, les points de contact avec des pièces du véhicule telles que le volant, le tableau de bord ou les portières, une peinture spéciale est appliquée sur les parties qui laissent des traces sur le véhicule après l’accident. Afin de pouvoir représenter le plus grand nombre de personnes possible, les constructeurs automobiles disposent d’une multitude de mannequins les plus divers, de toutes tailles et de toutes formes. Les systèmes de retenue doivent pouvoir protéger les personnes de poids léger à obèses et les personnes de petite taille à celles de grande taille. Des poupées pour enfants de différents types permettent également d’obtenir une image aussi réaliste que possible.

Les mannequins ont également des collègues virtuels. La représentation de la structure corporelle d’un être humain est coûteuse, tant pour la fabrication des mannequins que pour la programmation en vue des simulations de crash. C’est pourquoi les applications et les efforts nécessaires à l’amélioration des crash-tests virtuels sont coûteux. Mais la simulation est en fin de compte plus intéressante, surtout pour les nouveaux développements, car la précision augmente et les concepts et développements de véhicules les plus divers peuvent être testés sans construction de prototypes.

Un collaborateur colore des endroits des mannequins afin de rendre visuellement visibles les lieux d’impact pendant le crash-test dans l’habitacle. Photo : Audi

Fusion des systèmes de sécurité

L’interconnexion des systèmes de sécurité active et passive mentionnée au début de cet article réduit considérablement le risque de blessure, en particulier pour les usagers de la route non protégés. L’analyse de l’environnement joue ici un rôle central. Si la caméra frontale détecte par exemple un conducteur de trottinette électrique qui se déplace latéralement devant son propre véhicule, une automobile moderne réagit en appliquant le frein d’urgence. L’usager de la route est détecté par la caméra frontale, le profil de mouvement est établi et l’assistance au freinage d’urgence est activée en raison d’un risque de collision. Si la distance est trop courte pour éviter l’accident, le déclenchement des actionneurs pyrotechniques pour le soulèvement du capot et l’avant souple du véhicule imposé par le législateur assurent un impact plus doux de la collision.

La mise en réseau de la sécurité active et passive connaîtra encore de nettes améliorations grâce à la surveillance de l’environnement par des capteurs et les prévisions de mouvements rendront également les événements de la circulation lisibles pour les systèmes. Il est impensable pour le matériel et le logiciel du véhicule de ne pas voir les autres usagers de la route, comme cela peut arriver à l’homme en raison de sa fréquence de perception limitée. Les êtres humains saisissent environ trois situations de trafic par seconde. Les systèmes d’aide à la conduite sont exploités en permanence, quasiment tout autour du véhicule, et de manière redondante grâce à la fusion des données des capteurs.

La physique montre qu’il existe encore un potentiel d’optimisation pour les nouveaux systèmes de transmission : plus le poids du véhicule est élevé et plus la masse de la batterie est importante, plus l’autonomie est grande, mais plus l’énergie cinétique est élevée. L’équilibre entre la sécurité passive des batteries haute tension et la réduction de la masse de l’accumulateur d’énergie offrent encore un grand potentiel de développement. C’est pourquoi le domaine des batteries haute tension en particulier est un champ de recherche et de développement intéressant pour la sécurité passive : les caissons de batterie doivent être aussi rigides que possible et protéger les cellules, tout en présentant une masse réduite.

Ajouter un commentaire

Commentaires